Penser que le marquage laser n’est qu’une alternative moderne à l’encre ou aux étiquettes, c’est passer à côté de sa véritable portée stratégique. La traçabilité n’est plus une simple contrainte logistique ; elle est devenue la colonne vertébrale de l’Industrie 4.0. Dans ce contexte, la gravure laser ne se contente pas de marquer, elle transforme chaque produit physique en un actif de données intelligent et pérenne.

Cette technologie crée un lien indélébile et exploitable entre l’objet et son jumeau numérique, ouvrant la voie à une optimisation sans précédent de la chaîne de valeur. Pour de nombreux industriels, maîtriser la gravure laser grâce à lj-gravure-laser.com est désormais une condition essentielle pour garantir la conformité, sécuriser les revenus et innover. L’enjeu n’est plus de savoir si l’on doit marquer, mais comment ce marquage peut générer de la valeur tout au long du cycle de vie du produit.

Le marquage laser en 3 points stratégiques

- Actif de données : Il transforme chaque produit en une source d’information fiable pour l’Industrie 4.0 et son jumeau numérique.

- Fiabilité absolue : Sa permanence élimine les coûts cachés liés aux défaillances des méthodes traditionnelles (étiquettes, encre).

- ROI stratégique : Son retour sur investissement se calcule par la suppression des consommables, mais surtout par la mitigation des risques et la valorisation des données.

Quand le marquage transforme chaque produit en un actif de données pour l’Industrie 4.0

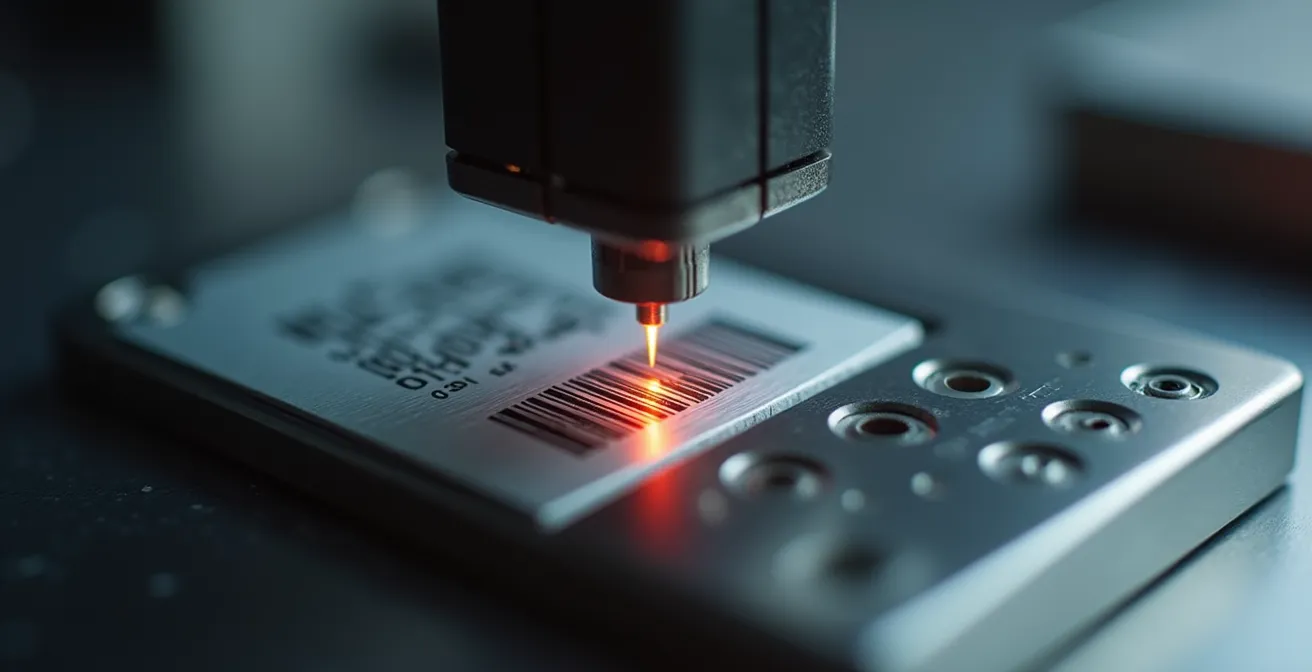

Dans l’usine connectée, chaque composant doit pouvoir communiquer son histoire. Le marquage laser est la technologie qui lui donne une voix permanente. En gravant un identifiant unique (comme un code Data Matrix ou QR), on crée une passerelle immuable entre le produit physique et son jumeau numérique, ce double digital qui centralise toutes les informations de son cycle de vie. Cette connexion est le socle de l’Industrie 4.0, un secteur en pleine expansion avec un marché mondial qui devrait atteindre 14,75 milliards USD d’ici 2032.

Qu’est-ce qu’un jumeau numérique dans l’industrie ?

Un jumeau numérique est une réplique virtuelle d’un produit, d’un processus ou d’un système physique. Il est mis à jour en temps réel avec les données collectées sur son homologue physique, permettant de simuler, d’analyser et d’optimiser ses performances sans intervenir sur l’actif réel.

La traçabilité unitaire qui en découle permet de collecter des données précieuses à chaque étape : fabrication, assemblage, distribution, utilisation et fin de vie. Ces informations alimentent les algorithmes de maintenance prédictive, qui anticipent les pannes avant qu’elles ne surviennent. Elles facilitent également l’analyse des défaillances, permettant de remonter à la source d’un problème sur un lot spécifique avec une précision chirurgicale.

Au-delà de l’optimisation, ce marquage permanent joue un rôle clé dans l’économie circulaire. Un composant clairement identifié peut être facilement suivi pour être réparé, réutilisé ou recyclé de manière adéquate. La matière première retrouve ainsi de la valeur, au lieu de devenir un déchet non identifiable. Le marquage à contraste élevé garantit une lecture facile par les systèmes automatisés, même après des années d’utilisation ou des traitements de surface agressifs, sécurisant ainsi l’ensemble de la chaîne de valeur.

La fiabilité comme rempart : analyser le coût caché des défaillances des méthodes traditionnelles

Une étiquette qui se décolle, une encre qui s’efface : ces incidents, souvent considérés comme mineurs, ont des conséquences financières lourdes. Ils peuvent provoquer des arrêts de ligne, engendrer des coûts de re-marquage, voire la perte pure et simple de produits qui ne sont plus identifiables. Ces défaillances de traçabilité sont une cause directe de l’augmentation des rappels, avec 12 498 rappels de produits en Europe en 2023, un chiffre en hausse constante.

Le volume des produits concernés explose, avec 416,9 millions d’unités rappelées en 2022 contre 52,1 millions en 2021. Ce risque est particulièrement critique dans les secteurs hautement réglementés comme le médical ou l’aérospatial. Une traçabilité non garantie à 100% peut entraîner une non-conformité aux normes, comme l’UDI (Unique Device Identification) pour les dispositifs médicaux.

Les codes UDI marqués au laser garantissent une lisibilité permanente. Le marquage laser sur les dispositifs médicaux est actuellement la technologie la plus demandée pour l’application des codes UDI, puisqu’au niveau de sécurité et de permanence dans le temps il présente les standards les plus élevés.

– LASIT Laser, Marquage laser du code UDI dans l’industrie médicale

Le marquage laser, par sa nature même, est une solution intrinsèquement anti-contrefaçon. Contrairement à une étiquette qui peut être falsifiée, un marquage gravé dans la matière est quasi impossible à reproduire ou à altérer. Cela protège la réputation de la marque, sécurise les revenus en luttant contre les marchés parallèles et assure que le client final reçoit bien un produit authentique. En fin de compte, la fiabilité du marquage laser assure la pérennité de la traçabilité des produits industriels.

La différence de performance entre les technologies est sans appel, notamment en termes de fiabilité sur le long terme.

| Critère | Étiquettes autocollantes | Encre/Jet d’encre | Marquage laser |

|---|---|---|---|

| Permanence | Peut se décoller (dégradation mécanique/chimique) | S’efface progressivement | Indélébile, inamovible |

| Résistance aux traitements | Faible (stérilisation, températures extrêmes) | Très faible | Extrêmement élevée |

| Conformité réglementaire | Risque non-conformité UDI/normes | Risque non-conformité UDI/normes | Conforme 100% normes UDI, ISO, SAE |

| Taux de relecture automatisé | 60-70% | 70-80% | 98-99,9% |

| Coût par pièce (5 ans) | €0,15-0,40 | €0,10-0,25 | €0,03-0,08 (après amortissement) |

Calculer le véritable ROI : une analyse financière au-delà de la simple suppression des consommables

Le retour sur investissement (ROI) d’une solution de marquage laser est souvent sous-estimé car limité au calcul simpliste de la suppression des consommables (encre, étiquettes, rubans). Pour une analyse juste, il faut adopter une approche basée sur le coût total de possession (TCO), qui intègre les gains de productivité et, surtout, les risques évités.

Qu’inclut le TCO (coût total de possession) d’un marquage laser ?

Le TCO inclut l’investissement initial (CapEx), les coûts opérationnels (énergie, maintenance, quelques consommables) mais aussi les gains indirects : réduction des erreurs humaines, augmentation du taux de lecture automatisé, suppression des coûts liés aux arrêts de ligne et aux rappels produits.

Un gain majeur réside dans l’automatisation. Un taux de lecture des codes proche de 100% par les systèmes de vision industrielle fluidifie les lignes de production et fiabilise la collecte de données, là où les méthodes traditionnelles plafonnent. Mais la valeur la plus significative vient des risques évités : le coût d’un rappel de lot, les pénalités contractuelles pour non-conformité ou encore les litiges logistiques dus à une perte de traçabilité. Ces coûts, potentiellement astronomiques, sont directement mitigés par la fiabilité du marquage laser, qui agit comme une assurance. La lutte contre la contrefaçon, qui coûte 60 milliards EUR annuellement en Europe, représente également un gain financier direct.

Enfin, l’impact sur la valeur perçue de la marque est un actif immatériel mais réel. Un marquage propre, précis et permanent est un gage de qualité et de sérieux pour le client. Il témoigne d’un processus de fabrication maîtrisé et renforce la confiance dans le produit, qu’il s’agisse d’un composant automobile, d’un implant médical ou d’un produit de luxe.

À retenir

- Le marquage laser transforme un produit physique en un actif de données pour l’Industrie 4.0.

- Sa fiabilité élimine les coûts cachés des défaillances des étiquettes ou de l’encre.

- Le vrai ROI inclut la mitigation des risques (rappels, contrefaçon) et les gains de productivité.

- Le choix de la technologie laser (Fibre, CO2, UV) est crucial et dépend du matériau et de la cadence.

Réussir son projet d’intégration : les points de vigilance pour une solution laser réellement pérenne

L’acquisition d’un système de marquage laser ne doit pas être vue comme une dépense, mais comme un investissement stratégique. La clé du succès réside dans une planification rigoureuse qui va bien au-delà du simple choix de la machine. Un plan d’amortissement clair, basé sur le TCO, permettra de justifier l’investissement initial et de mesurer les gains à long terme.

Un point souvent négligé est l’intégration logicielle. Pour que la donnée de traçabilité soit réellement exploitable, le système de marquage doit communiquer de manière fluide avec les outils de gestion de l’entreprise, comme les ERP (Enterprise Resource Planning) et les MES (Manufacturing Execution Systems). Sans cette connexion, l’identifiant gravé reste une information isolée et sans valeur stratégique.

Le choix du système de marquage approprié et de l’automatisation possible dépend du type et de la quantité ainsi que du matériau des pièces, de la taille des zones de marquage et de la fréquence des changements de produit. L’automatisation du marquage laser peut aider à gérer les exigences croissantes en matière de marquage et à réduire les coûts dans le processus de production.

– FOBA Laser, L’automatisation du marquage laser va au-delà de la robotique

Le choix de la technologie laser est également fondamental. Opter pour une solution mal dimensionnée est un piège courant. Il est impératif d’analyser les matériaux à marquer et les cadences de production pour sélectionner la bonne source :

- Le laser Fibre : idéal pour les métaux et certains plastiques, il est la référence en automobile et aérospatiale.

- Le laser CO2 : parfait pour les matériaux organiques comme le bois, le cuir, le verre ou l’acrylique.

- Le laser UV : utilisé pour le « marquage à froid » sur des matériaux délicats et sensibles à la chaleur, comme le silicone ou certains plastiques médicaux.

Étude de cas : Intégration réussie de marquage laser sur une ligne de production automobile

Sur une ligne traitant de l’acier inoxydable (SUS304) à 120 m/min, un code UDI de 10×10 mm est marqué. Un système de vision couplé à un automate gère les rejets en temps réel. La vérification en ligne (OCR) valide chaque code, enregistre les succès et échecs, et synchronise les données directement avec la base de données MES de l’usine. Le résultat : un taux de lecture de 99,8%, zéro défaillance de marquage et une conformité totale à la norme aérospatiale SAE AS9132B.

Pour mener à bien un tel projet, suivre une méthodologie précise est indispensable.

Checklist pour l’intégration d’une solution de marquage laser

- Étape 1 : Définir précisément les matériaux à marquer et les zones cibles (dimensions, accessibilité des pièces).

- Étape 2 : Spécifier les données à marquer (numéros de série, codes QR/DataMatrix, codes UDI) et l’exactitude d’impression requise.

- Étape 3 : Déterminer la cadence de production (pièces/heure) et le temps de cycle cible pour dimensionner la puissance laser (20–100 W).

- Étape 4 : Évaluer le type de laser optimal (Fibre pour métaux, CO₂ pour organiques/plastiques, UV pour matériaux délicats).

- Étape 5 : Planifier l’intégration logicielle avec systèmes existants (ERP, MES, PLC) pour flux données automatisé.

- Étape 6 : Valider la conformité réglementaire (normes SAE, ISO/IEC, directives UDI, certification CE).

- Étape 7 : Estimer l’espace disponible et les besoins de sécurité (cabine classe 1, extraction fumées, alarmes).

- Étape 8 : Prévoir la formation des opérateurs et l’assistance technique du fournisseur (SLA, disponibilité pièces détachées).

Cette approche structurée garantit que la solution choisie sera non seulement performante, mais aussi pérenne et évolutive. Pour rester compétitif, il est crucial de découvrir les technologies industrielles émergentes qui façonnent l’usine de demain.

Questions fréquentes sur le marquage laser industriel

Quelle est la principale différence entre un marquage laser et une étiquette ?

La différence fondamentale est la permanence. Le marquage laser est une modification inaltérable de la surface du matériau, tandis qu’une étiquette est un élément ajouté qui peut se décoller, s’abîmer ou être falsifié. Le laser garantit une traçabilité à vie, résistante aux environnements extrêmes.

Le marquage laser est-il cher ?

L’investissement initial (CapEx) est plus élevé que pour un système à jet d’encre. Cependant, son coût total de possession (TCO) est souvent inférieur à long terme. Le laser n’utilise quasiment aucun consommable (encre, solvant, étiquettes) et ses coûts de maintenance sont très faibles, ce qui le rend plus économique sur un horizon de 3 à 5 ans.

Tous les matériaux peuvent-ils être marqués au laser ?

Presque tous les matériaux peuvent être marqués, mais il faut choisir la bonne technologie laser. Les lasers Fibre sont optimaux pour les métaux, les lasers CO2 pour les matériaux organiques (bois, verre, plastique) et les lasers UV pour les matériaux sensibles à la chaleur comme le silicone ou certaines céramiques.

L’intégration d’un système laser est-elle complexe ?

L’intégration peut être simple ou complexe selon le niveau d’automatisation souhaité. L’intégration mécanique sur une ligne de production est souvent rapide. La complexité réside plutôt dans l’intégration logicielle avec les systèmes existants (ERP, MES) pour permettre un échange de données automatisé, qui est la clé pour exploiter tout le potentiel de la traçabilité.